自動配料系統(tǒng)

自動配料系統(tǒng)

配料稱重設(shè)備采用三電子傳感器式配料稱,配料靜態(tài)誤差控制在0.2%以內(nèi),保證了玻璃配方的準確性。原材料混合采用強制式混合機,配合料均勻度達到98%以上。

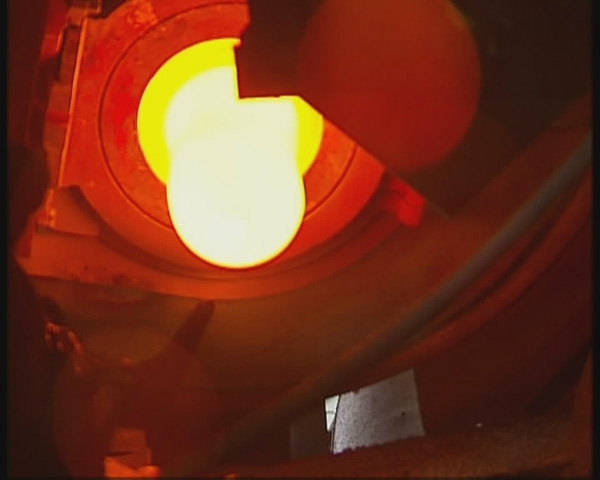

熔制-窯爐

熔制-窯爐

首家采用全電熔窯爐熔化技術(shù)和自動控制系統(tǒng),熔爐溫度穩(wěn)定在±1℃范圍內(nèi)。液面控制在±0.5毫米范圍內(nèi),有效提高了每片玻璃件的強度和電性能。

成型-料滴

成型-料滴

料滴重量準確控制±10g,保證了玻璃件外形穩(wěn)定。

成型-壓制

成型-壓制

料滴重量準確控制±10g,保證了玻璃件外形穩(wěn)定。玻璃件成型在12工位開模4沖頭鏜孔全自動液壓壓成機上完成,保證了產(chǎn)品的傘形形狀及爬電距離。

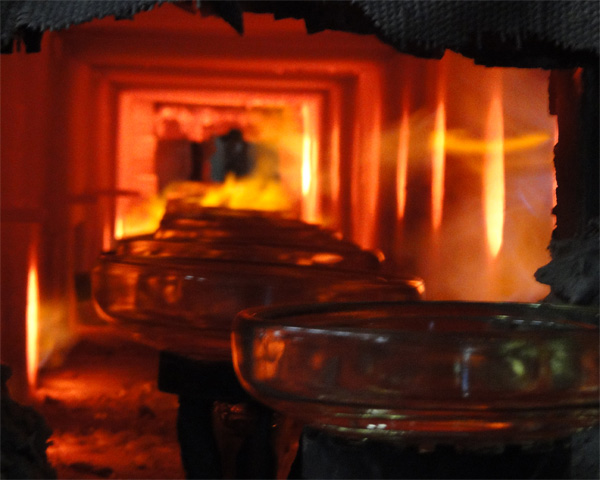

鋼化-均溫爐

鋼化-均溫爐

玻璃件的鋼化采用均溫處理爐、20工位鋼化機及特殊有效的鋼化工藝。準確設(shè)定各項參數(shù)對玻璃件進行冷卻,使之獲得表面永久的預(yù)應(yīng)力,確保鋼化質(zhì)量及鋼化均勻性,并最終保證了玻璃件的機械強度。

鋼化-20工位鋼化機

鋼化-20工位鋼化機

玻璃件的鋼化采用均溫處理爐、20工位鋼化機及特殊有效的鋼化工藝。準確設(shè)定各項參數(shù)對玻璃件進行冷卻,使之獲得表面永久的預(yù)應(yīng)力,確保鋼化質(zhì)量及鋼化均勻性,并最終保證了玻璃件的機械強度。

均質(zhì)處理

均質(zhì)處理

鋼化后的產(chǎn)品進行三段式冷熱沖擊試驗。采用硫化鎳特殊處理爐及特殊的硫化鎳消除工藝,對玻璃件進行均質(zhì)處理,降低了絕緣子線路運行自爆率。

冷熱沖擊線

冷熱沖擊線

鋼化后的產(chǎn)品進行三段式冷熱沖擊試驗。采用硫化鎳特殊處理爐及特殊的硫化鎳消除工藝,對玻璃件進行均質(zhì)處理,降低了絕緣子線路運行自爆率。

裝配-振動膠裝

裝配-振動膠裝

采用三爪定位機構(gòu)振動裝配機并輔以鋼腳定位工裝,保證了絕緣子配件的同軸度。組裝完成的絕緣子進入60℃-70℃熱水池養(yǎng)護。養(yǎng)護完成后按工藝要求,進行逐個50%拉伸負荷試驗,并自動檢查絕緣結(jié)構(gòu)強度。

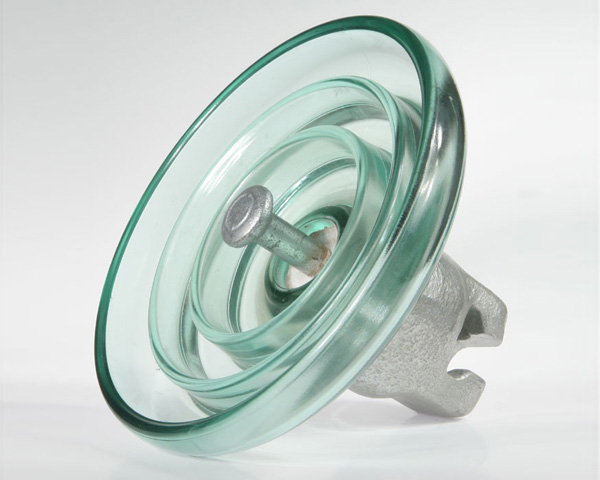

設(shè)計

設(shè)計

配方設(shè)計:引進并吸收國外成熟玻璃絕緣子配方,應(yīng)用堿金屬離子的“中和效應(yīng)”和堿土金屬離子的“壓抑效應(yīng)”,使配方達到最佳。 玻璃件設(shè)計:頭部設(shè)計為圓柱體及表面環(huán)形螺紋,玻璃件設(shè)計過程中著重避免了應(yīng)力集中。傘形設(shè)計適合各種運行條件的要求。 金屬附件設(shè)計:160KN以下絕緣子鐵帽采用可鍛鑄鐵,160KN以上絕緣子鐵帽采用球墨鑄鐵。鐵帽表面采用熱鍍...